DRIFT EP8 : MP Rezeau usine les culasses de nos B58 et montage chez Pepinox

Aujourd’hui, on attaque le 8ème épisode consacré à notre projet de voitures de drift et on vous emmène chez MP-Rezeau, un spécialiste de la préparation automobile, et plus particulièrement des Alpine A110. Ici, on ne se contente pas de monter des pièces existantes : on les fabrique sur mesure pour en tirer le meilleur.

Basée à Argent-sur-Sauldre, cette entreprise maîtrise toutes les étapes, du scan 3D des pièces à leur usinage avec des machines ultra-précises type CNC 5 axes. L’objectif ? Optimiser chaque composant pour améliorer les performances et la fiabilité des moteurs.

Dans cet article, on va suivre chaque étape : l’étude des culasses d’origine et leur scan 3D, l'usinage et le montage. C’est parti pour une immersion dans l’univers de la mécanique de précision !

Qui est MP-Rezeau ?

MP-Rezeau, fondée par Yannick Rezeau, est bien plus qu’un simple atelier de préparation automobile. Spécialisée dans les Alpine A110, l’entreprise ne se contente pas de modifier des pièces existantes, elle les conçoit et les usine elle-même. Grâce à son expertise, elle propose des solutions sur mesure pour améliorer la performance et la fiabilité des véhicules sportifs.

Un savoir-faire unique organisé en quatre pôles :

- Atelier Automobile : MP-Rezeau restaure et prépare des véhicules anciens et sportifs en mettant l’accent sur la précision et la performance.

- Usinage de Précision : Équipée de machines ultra-performantes, l’entreprise fabrique ses propres pièces en aluminium, acier ou titane avec un niveau de finition exceptionnel.

- Recherche et Développement (R&D) : Développement de solutions mécaniques avancées, création de bancs de test et conception de pièces spéciales pour des projets exigeants.

- Retrofit : Une approche innovante qui consiste à convertir des véhicules thermiques en électriques tout en préservant leur ADN d’origine.

Cette polyvalence permet à MP-Rezeau de répondre aux besoins des passionnés d’Alpine A110, mais pas que puisqu'ils vont aussi s'occuper de nos culasses BMW.

Scan 3D : La première étape du processus d’usinage

Avant d’usiner une pièce, il faut d’abord l'analyser dans les moindres détails. C’est là qu’intervient le scan 3D, une technologie qui permet de reproduire un modèle numérique ultra-précis de la pièce d’origine. Dans notre cas, il s’agit d’une culasse de BMW B58, qui sera ensuite modifiée pour améliorer ses performances.

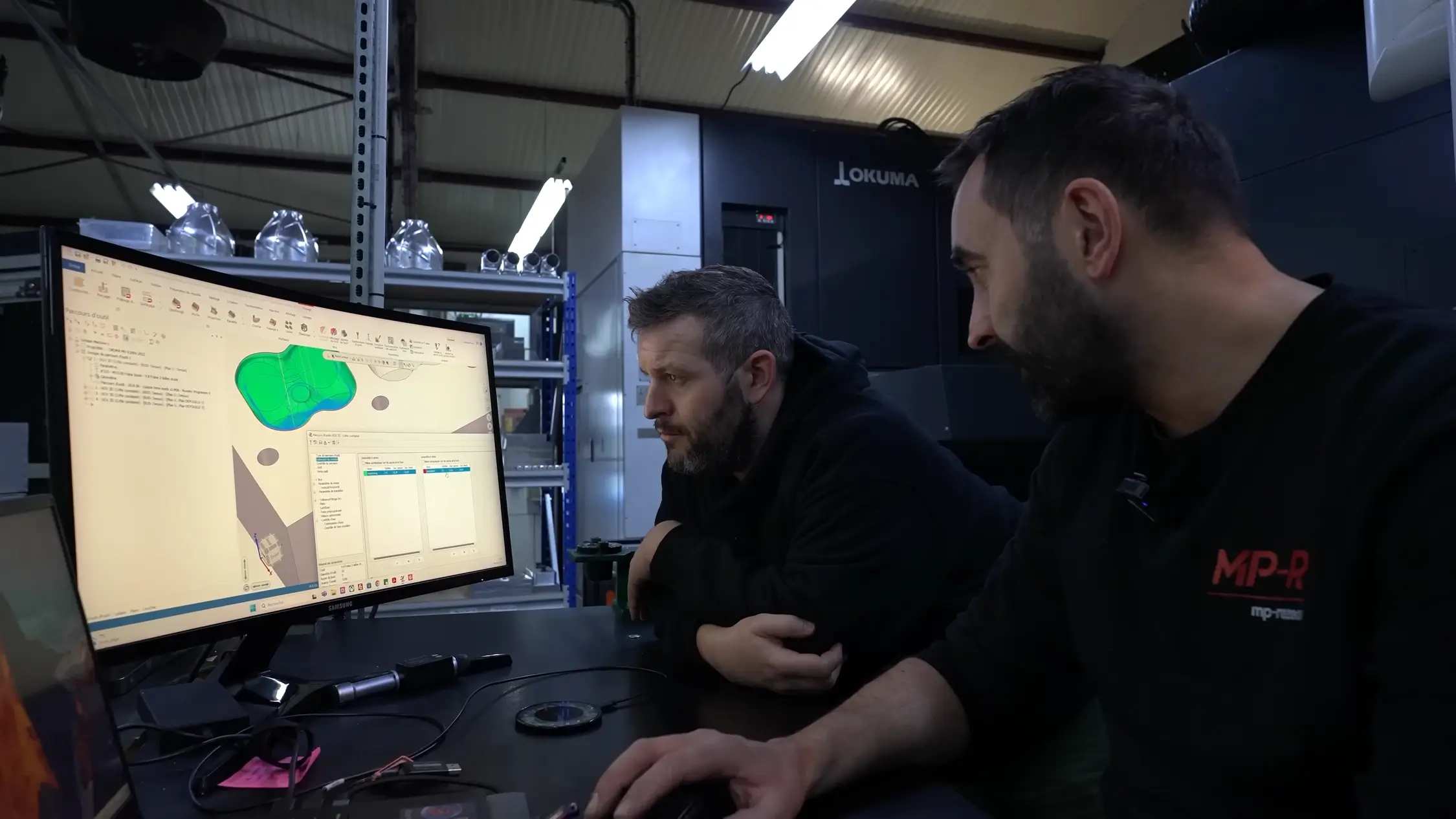

On rencontre Lucas, l’expert en scan 3D de MP-Rezeau. Sur son écran, on voit une multitude de petits points qui forment progressivement un modèle virtuel de la culasse. L’objectif est de recréer une image fidèle et exploitable pour la suite de l'usinage. Grâce à un palpeur, il ajuste ensuite certains détails pour garantir le maximum de précision.

Une fois le scan terminé, place à la modélisation. Lucas superpose l’image numérique à la pièce originale pour vérifier les moindres écarts. Ici, chaque dixième de millimètre compte, car la moindre imprécision pourrait compromettre les performances finales.

Cette étape est essentielle : elle permet de préparer un plan parfait pour l’usinage et d’anticiper les ajustements à apporter. Maintenant que le modèle est prêt, il est temps de passer à l’étape suivante : la programmation de la CNC 5 axes !

Programmation de l’usinage : De la grosse machinerie

Le scan 3D a permis d’obtenir un modèle précis de la culasse, mais pour que la machine-outil puisse l’usiner, il faut maintenant passer par l’étape de la programmation. C’est ici que Yannick entre en jeu.

À partir du modèle numérique, ils définissent chaque trajectoire que va suivre l’outil d’usinage. Cela comprend plusieurs paramètres : la profondeur de coupe, la vitesse d’usinage, les angles d’attaque… Rien n’est laissé au hasard. Contrairement à ce qu’on pourrait penser, il ne suffit pas de lancer la machine avec un simple clic. L’usinage est un processus minutieux qui demande de la réflexion en amont.

L’un des points cruciaux de cette étape est d’optimiser l’usinage pour qu’il soit le plus efficace possible tout en préservant la matière. Trop enlever risquerait d’affaiblir la pièce, tandis qu’un usinage trop léger pourrait ne pas suffire à atteindre les performances attendues.

Une fois la programmation finalisée, un test est effectué en simulation. Cela permet de vérifier que les trajectoires sont optimales et qu’il n’y a aucun risque d’erreur avant de passer à la production réelle. Lorsque tout est validé, il est enfin temps de lancer l’usinage et de transformer cette modélisation en une pièce prête à être montée sur le moteur.

Usinage des pièces moteur : La machine entre en action

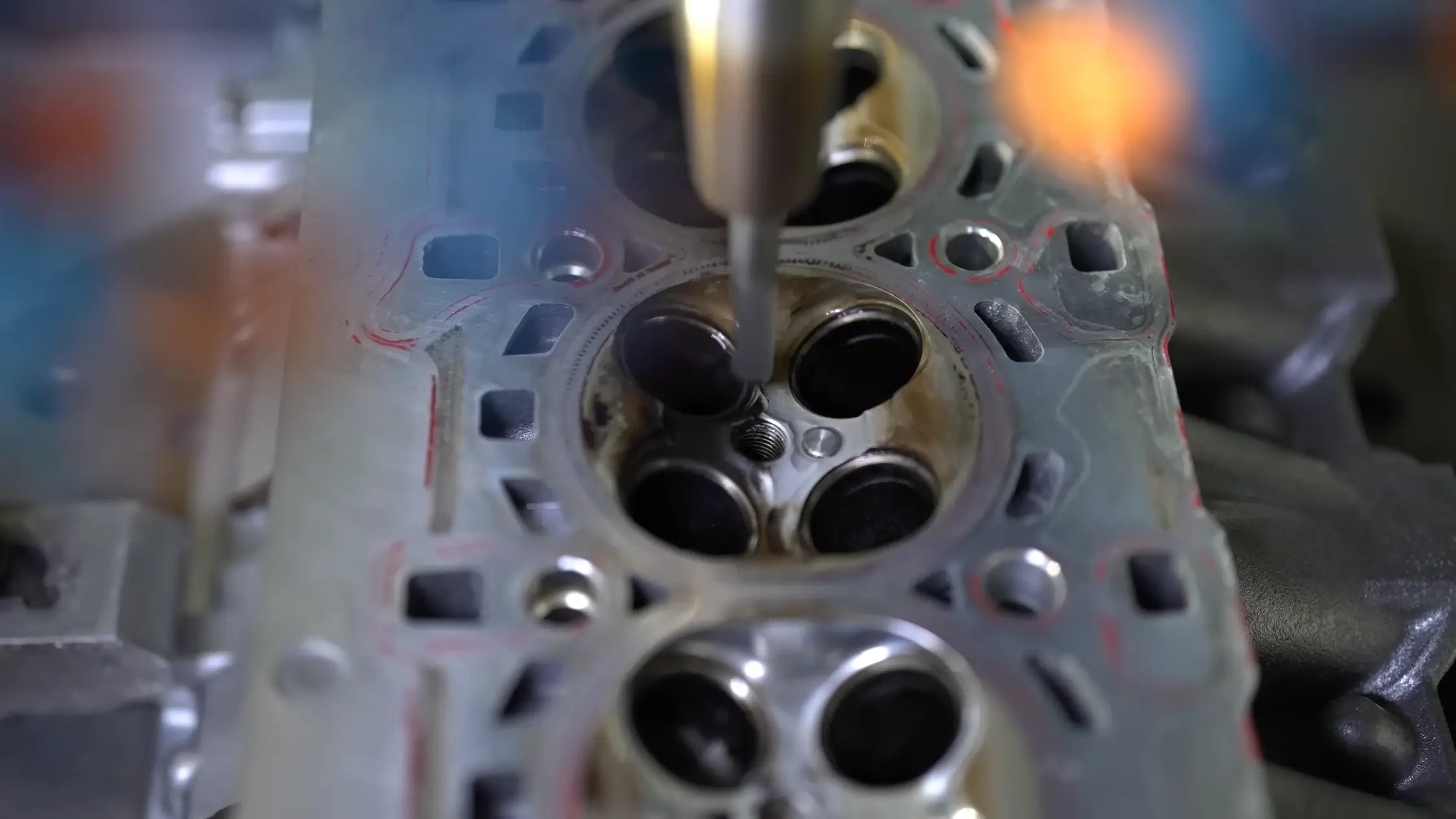

Tout est prêt, il ne reste plus qu’à lancer la machine et observer le travail. L’usinage se fait sur une fraiseuse CNC 5 axes, une machine capable de travailler la pièce sous plusieurs angles sans nécessiter de repositionnement manuel. C’est ce qui permet d’obtenir un résultat aussi précis.

La culasse est fixée solidement sur la table de la machine. Avant de commencer, un dernier contrôle est effectué pour s’assurer qu’elle est parfaitement alignée. Puis, la fraise se met en mouvement, retirant de minuscules couches de métal à chaque passage. Le bruit caractéristique de la coupe résonne dans l’atelier, tandis que l’huile de coupe est projetée en continu pour refroidir l’outil et éviter la surchauffe.

Chaque étape est surveillée de près. Une erreur minime dans la programmation ou un mauvais positionnement pourrait ruiner la pièce. Ici, tout est sous contrôle : la machine exécute les commandes avec une précision impressionnante. Le processus dure plusieurs heures, le temps nécessaire pour garantir un travail impeccable.

Une fois l’usinage terminé, la culasse est retirée et minutieusement inspectée. Les dimensions sont vérifiées avec des outils de métrologie pour s’assurer qu’elles correspondent exactement aux plans établis. La pièce est ensuite nettoyée et prête à être montée sur le moteur.

Présentation des pièces moteur : Une configuration optimisée

Après l’usinage des culasses, on s’intéresse aux différentes pièces qui composent le moteur. Avec Ted, on passe en revue chaque élément essentiel pour comprendre leur rôle et les raisons de leur sélection.

Le premier élément clé, c’est le poids du moteur. En fonction des choix de matériaux et des modifications apportées, on peut gagner en légèreté et en performance. L’objectif est de réduire les masses en mouvement tout en conservant une résistance optimale.

Voici les principales pièces utilisées dans notre configuration :

- Bielles Boostline : plus résistantes, elles sont conçues pour encaisser des charges importantes et éviter toute déformation à haut régime.

- Pistons Carillo : forgés et allégés, ils permettent une meilleure montée en régime et une meilleure efficacité thermique.

- Soupapes Ferrea : adaptées aux hautes températures et aux pressions élevées pour optimiser le remplissage du moteur.

- Arbres à cames GSC : améliorent l’ouverture et la levée des soupapes pour maximiser l’admission et l’échappement.

- Clavettes titane et ressorts renforcés : assurent un bon maintien des soupapes et évitent tout flottement à haut régime.

- Poulie ATI : réduit les vibrations du vilebrequin et améliore la longévité des composants internes.

- Pipe d’admission Wagner : améliore le flux d’air et optimise la combustion.

- Visserie ARP 625 : garantit un serrage précis et résistant sur les composants critiques.

Au fil de la discussion, Ted explique comment chaque pièce a été choisie pour s’adapter aux contraintes du moteur et améliorer ses performances. L’idée est d’obtenir un ensemble cohérent où chaque élément joue un rôle précis dans l’optimisation du moteur.

Pépinox spécialiste du drift et du rallye

Située à Jonquières, Pépinox est une entreprise spécialisée dans la préparation automobile et la fabrication d’échappements sur mesure. Connue pour son savoir-faire en matière de performance moteur, elle propose des solutions adaptées aux besoins des passionnés de drift, de circuit et de rallye.

L’atelier conçoit et fabrique des lignes d’échappement entièrement personnalisées, optimisant le flux des gaz et le rendement du moteur. Mais Pépinox, c’est aussi une expertise en préparation mécanique et en adaptation de pièces pour la compétition.

Grâce à une approche artisanale et une exigence de qualité, l’entreprise est devenue une référence pour ceux qui cherchent à tirer le meilleur de leur véhicule, que ce soit pour des performances accrues sur piste ou un travail soigné sur des projets uniques.

On se retrouve bientôt dans la prochaine partie du projet, le montage du bloc !

Notre vidéo Youtube

Découvrir plus

Voir les articles similaires